…wie ich mir das vorgestellt habe.

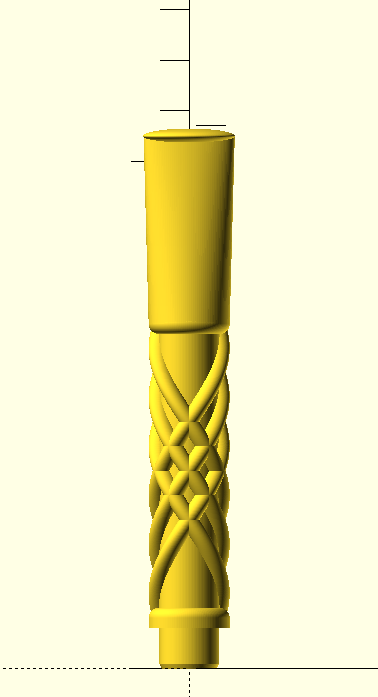

Der Grund für den 3D-Drucker war – und ist – daß ich gerne Mundstücke für Pfeifen machen möchte.

Vom Design her schaut das Ganze ja gar nicht so übel aus

Allerdings komme ich mit der Kombination Acryl-Filament und Slicer noch nicht ganz zurecht.

Ein Slicer ist ein Programm, das so ein Design wie oben in die einzelnen Schichten umwandelt, die dann wiederum mit dem 3D-Drucker gedruckt werden können.

Ich hatte versucht, das Mundstück horizontal zu drucken – dazu braucht man an den Stellen, die nicht das Druckbett berühren, eine Unterfütterung – oder auch Support genannt. Leider hat der Support allerdings ziemliche Spuren am eigentlichen Druck-Teil hinterlassen.

Mundstück Fancy, Oberseite

Mundstück Fancy, Unterseite

gedruckt

Auf der Oberseite kommt das Muster schon ganz gut zur Geltung – auch die sichtbaren 0,2-Millimeter-Schichten wirken eher positiv. Leider ist aus irgend einem Grund die allerletzte Schicht „vergessen“ worden.

Und auf der Unterseite hat der Support das Material sogar verformt. Das kann ich so nicht verwenden.

Der Grund für den horizontalen Druck ist ganz einfach, daß die Haftung zwischen den Schichten geringer ist, als in der Schicht selber, oder quer zur Schicht. Das, hatte ich mir so vorgestellt, würde es mir erlauben, das Mundstück über Hitze noch zu biegen – denn das kriege ich im 3D-Zeichenprogramm bisher nicht hin.

Bei „stehendem“ Druck – also vertikal – könnte es sein, daß beim Biegen das Mundstück kaputt geht, in dem die Schicht-Haftung einfach nach gibt.

Und wer sich fragt – ja, den Pfeifenkopf habt Ihr schon in einem früheren Beitrag gesehen. Ich dachte mir, ein Acryl-Mundstück wäre auch nicht schlecht dafür…. 😉

Da muß ich wohl noch ein wenig probieren…..